Implementacja zaawansowanych technik laserowych w procesach kształtowania mikro- i makrogeometrii narzędzi skrawających z materiałów supertwardych

Rozwój narzędzi skrawających w obszarze materiałów supertwardych wiąże się z poszukiwaniem rozwiązań w zakresie efektywnego kształtowanie mikro- i makrogeometrii ostrza. Wychodząc naprzeciw zapotrzebowaniu rynkowemu, firma BRYK Sp. z o.o. zrealizowała projekt „Technologie kształtowania mikro i makrogeometrii z materiałów supertwardych w procesie implementacji zaawansowanych technik laserowych” (POIR.01.02.00-00-0008/15), w którego efekcie powstało wiele produktów i usług rozszerzających znacząco portfolio tego producenta narzędzi. Korzystając z wyników przeprowadzonych badań, rozszerzono ofertę handlową przeznaczoną zwłaszcza dla przemysłu lotniczego, włączając nowe konstrukcje narzędzi kształtowanych techniką laserową o zwiększonej funkcjonalności technicznej i geometrycznej. Zredukowano przy tym zużycie materiałów i obniżono koszty produkcji, co wpisuje się w ukierunkowanie firmy na zrównoważony rozwój w działalności produkcyjnej i usługowej.

Techniki laserowe w procesach kształtowania materiałów supertwardych cechuje przewaga w obszarze kluczowych właściwości technologicznych (tablica). Dlatego zastosowanie ich w produkcji narzędzi skrawających pozwala na podnoszenie jej efektywności i poprawę jakości wyrobów.

Zrealizowany przez firmę BRYK projekt obejmował zagadnienia związane z uzyskaniem wiedzy niezbędnej do wdrożenia w procesie produkcyjnym zaawansowanych technik laserowych. W pierwszym etapie opracowano nowe technologie formowania technikami laserowymi wyrobów dla przemysłu lotniczego z materiałów supertwardych. Zbadano wpływ technologii cięcia laserowego i kształtowania supertwardych materiałów narzędziowych na ich krawędź i warstwę wierzchnią oraz dokładność wymiarowo-kształtową. Następnie przeprowadzono badania nad procesem obróbki skrawaniem superstopów oraz stopów aluminium z zastosowaniem narzędzi kształtowanych z użyciem technologii laserowych. Efektem projektu było opracowanie technologii oraz wdrożenie wyników badań.

Określenie optymalnych parametrów procesu cięcia laserowego ma znaczący wpływ na jakość krawędzi i ścian wyciętych elementów oraz dokładność ich kształtu, a także czas cięcia i powtarzalność procesu. Na ten proces mogą oddziaływać: parametry wiązki laserowej związane z polaryzacją, moc lasera, częstotliwość impulsu laserowego, liniowa prędkość posuwu stołu roboczego, średnica ogniska wiązki laserowej, promienie krytyczne i kąty, zmienne geometryczne, ciśnienie gazu roboczego, wydatek, rodzaj gazu roboczego, obciążenie stołu roboczego, odległość robocza, a wreszcie kąt deklinacji wiązki laserowej. Na tej podstawie definiuje się niektóre funkcje obiektu badawczego, a zatem relacje między parametrami procesu a najważniejszymi wielkościami wyjściowymi cięcia laserowego.

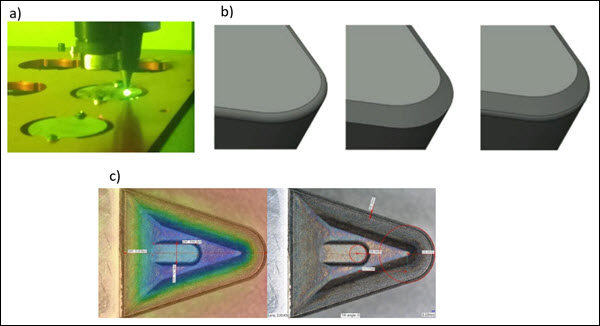

Zrealizowane prace pozwoliły na scharakteryzowanie procesu obróbki wiązką lasera materiałów kompozytowych na bazie diamentu i regularnego azotku boru oraz wyodrębnienie trzech podstawowych procesów kształtowania mikro- i makrogeometrii narzędzi skrawających z materiałów supertwardych (rys. 1):

● cięcia półfabrykatów,

● ostrzenia,

● kształtowania dodatkowych geometrii na powierzchni natarcia ostrza (łamacz wióra).

Rys. 1. Przykłady zastosowania technologii laserowej do: a) wycinania półfabrykatów, b) kształtowania krawędzi skrawającej, c) kształtowania geometrii wspomagających procesy obróbki skrawaniem

Główna linia produkcyjna narzędzi skrawających firmy BRYK obejmuje podstawowe i wielozadaniowe rozwiązania tworzone na bazie polikrystalicznego diamentu PCD. Szeroka paleta oferowanych produktów pozawala klientom na realizację nawet najtrudniejszych wyzwań produkcyjnych (rys. 2).

Rys. 2. Przykładowa paleta narzędzi z ostrzami z polikrystalicznego diamentu PCD

TABELA. Wybrane właściwości technologii kształtowania polikrystalicznego diamentu PCD

| Szlifowanie | Obróbka elektroerozyjna | Obróbka wiązką lasera |

| • powoduje istotne nierówności struktury geometrycznej powierzchni szlifowanej PCD wynikające z różnic w twardości osnowy i ziarna diamentu • nie daje możliwości kompensacji zmian struktury PCD • uniemożliwia tworzenie łamaczy wióra na powierzchni natarcia • wymaga kompensacji zużycia ściernicy • ogranicza minimalny promień naroża ostrza |

• ze względu na właściwości diamentu obróbce erozyjnej poddaje się kompozyt diamentu w osnowie metalicznej (PCD) • trudności z obróbką gruboziarnistych gatunków PCD • uniemożliwia produkcję łamaczy wiórów • ogranicza minimalne promienie kształtowanego profilu ze względu na geometrię elektrody • wymaga 2–3 powtórzeń w celu uzyskania dobrej jakości |

• daje możliwość łatwej obróbki nawet gruboziarnistych PCD • umożliwia wykonywanie łamaczy wiórów • pozwala na uzyskanie promieni naroża od 15 μm • umożliwia uzyskanie wysokiej jakości krawędzi skrawających bez naruszania struktury materiału |

Zapewnienie wysokiej jakości produkowanych narzędzi skrawających jest możliwe dzięki zastosowaniu nowoczesnego parku maszynowego. Obejmuje on m.in. zaawansowane obrabiarki do obróbki ściernej, elektroerozyjnej WEDM i laserowej (rys. 3). Zastosowanie wysokiej jakości obrabiarek oraz sprzętu pomiarowego w procesie produkcji pozwoliło na opracowanie efektywnej technologii cięcia i czyszczenia półfabrykatów.

Nowa technologia umożliwia bardziej efektywne wykorzystanie użytych surowców i skrócenie czasu całego procesu wytwarzania narzędzi. Wyniki badań przeprowadzonych w trakcie wdrażania nowych technologii wykazały znaczne zmniejszenie zużycia surowców stosowanych na ostrza narzędzi. W przypadku produkcji narzędzi z płytkami wycinanymi prostopadle do powierzchni dzięki zastosowaniu nowej technologii udało się zredukować stratę surowca w postaci odpadu o ponad 88%. Natomiast w przypadku płytek wycinanych pod kątem ilość odpadu zredukowano o ponad 73%.

Rys. 3. Obrabiarka laserowa CB Ferrari 1300: a) widok przestrzeni roboczej, b) kształtowanie geometrii łamacza wióra

Wykonanie dodatkowej geometrii na powierzchni natarcia ostrza (łamacza wióra) w wytwarzanych narzędziach skrawających wymagało zastosowania odrębnej impulsowej (o impulsach piko- lub femtosekundowych) głowicy laserowej zapewniającej dostarczanie ogromnych ilości energii w ultrakrótkim czasie, tak aby materiał z powierzchni narzędzia skrawającego był usuwany przez ablację laserową (rys. 4).

Rys. 4. Geometria łamacza wióra wykonana z zastosowaniem techniki laserowej

Niezależnie od gatunku kompozytu (PCD, PCBN) w procesie ostrzenia dąży się uzyskania jak najmniejszej chropowatości powierzchni ostrza, zarówno wobec narzędzi do obróbki zgrubnej, jak i wykończeniowej. W odniesieniu do zaokrąglenia krawędzi skrawającej należy jednak uwzględnić warunki pracy narzędzia skrawającego. W narzędziach stosowanych do obróbki zgrubnej (niskie prędkości skrawania, gruba warstwa usuwanego materiału, duże siły skrawania) stosuje się zatępianie (fazowanie, zaokrąglanie) krawędzi ostrza w celu zwiększenia wytrzymałości, a co za tym idzie wydłużenia żywotności narzędzia. Dla narzędzi stosowanych do obróbki wykończeniowej, pracujących w odmiennych warunkach (wyższe prędkości skrawania, niewielki przekrój warstwy skrawanej, mniejsze wartości siły skrawania), dąży się do uzyskania jak najostrzejszej krawędzi skrawającej. Zaawansowane techniki laserowe wychodzą naprzeciw tym oczekiwaniom, ponieważ dają szeroki wachlarz możliwości technologicznych w tym zakresie.

Przeprowadzone w ramach projektu badania nad implementacją wspomnianych technik laserowych w procesach kształtowania mikro- i makrogeometrii narzędzi skrawających z materiałów supertwardych pozwoliły na opracowanie nowych rozwiązań konstrukcyjnych. Zapewniło to istotne rozszerzenie funkcjonalności oferowanych narzędzi. Koszty produkcji uległy zmniejszeniu przy jednoczesnym skróceniu czasu wdrażania i poprawie jakości obróbki. Produkowane przez firmę BRYK narzędzia mają również możliwość regeneracji oraz ostrzenia, co ma bezpośredni wpływ na oszczędność czasu naszych klientów i pozytywnie oddziałuje na środowisko naturalne.

BRYK Sp. z o.o. | 36-002 Jasionka 954H | tel. +48 17 225 04 77 | biuro@bryk.com.pl | bryk.com.pl