32. edycja Międzynarodowych Targów Obrabiarek JIMTOF w Japonii

Branża obrabiarek jest jednym z kluczowych sektorów gospodarki Japonii. Odpowiada za dostarczanie zaawansowanych technicznie maszyn używanych w wielu branżach, takich jak motoryzacja, elektronika czy lotnictwo. Japonia od lat pozostaje jednym z największych producentów i eksporterów obrabiarek na świecie, konkurując z Niemcami, Chinami, Tajwanem i Koreą Południową.

32. edycja Międzynarodowych Targów Obrabiarek JIMTOF w Japonii odbyła się w dniach 5–10 listopada w Tokyo Big Sight. Zaprezentowano najnowsze osiągnięcia branży. Organizatorzy wydarzenia skupili się na innowacjach w automatyzacji, technologii addytywnej (druk 3D) i zaawansowanych rozwiązaniach obróbkowych, dostosowanych do takich sektorów, jak motoryzacja, lotnictwo i półprzewodniki. Odnotowano rekordową liczbę wystawców. Również liczba odwiedzających wzrosła – dotyczyło to także uczestników z zagranicy. W Tokio przywitano ich licznymi nowościami – nie tylko z zakresu klasycznych technologii obróbkowych, ale także innowacyjnych rozwiązań w dziedzinach automatyzacji, cyfryzacji i produkcji addytywnej.

O „największym JIMTOF w historii” z radością mówił Dr. Yoshiharu Inaba, prezes giganta automatyzacji, firmy Fanuc, a od 2021 r. także przewodniczący japońskiego stowarzyszenia JMTBA (Japan Machine Tool Builders‘ Association), podczas międzynarodowej konferencji prasowej w Tokio. Liczby to potwierdzają: 1262 wystawców na powierzchni 118 540 m² zaprezentowało swoje innowacje i rozwiązania w obróbce metali – to rekordowa liczba. Również zainteresowanie odwiedzających było duże: po sześciodniowym wydarzeniu odnotowano 129 019 gości – o 13% więcej niż podczas poprzedniej edycji dwa lata temu. Zwłaszcza liczba odwiedzających z zagranicy wzrosła ponad dwukrotnie do 10 434 osób. Tym samym liczby te powoli zbliżają się do poziomu sprzed pandemii w 2018 roku, kiedy odnotowano 153 102 odwiedzających, w tym 12 934 z zagranicy.

Aby bardziej równomiernie rozłożyć przepływ odwiedzających, organizatorzy zmodyfikowali tym razem koncepcję stoisk. Wielkie firmy, takie jak Fanuc i Mitsubishi, przeniesiono z tradycyjnych East Halls do bardziej oddalonych South Halls. Dodatkowo zróżnicowano godziny otwarcia, aby zwiększyć ruch w mniej popularnych miejscach.

Przechadzając się po zatłoczonych halach wystawowych, można było odnieść wrażenie, że biznes kwitnie. Targi budzą nadzieje zarówno organizatorów, jak i wystawców na dodatkowe impulsy – tym bardziej że podobnie jak w innych regionach także w Azji Wschodniej ostatnio spadła liczba zamówień. Jak poinformował prezes JMTBA Kazuo Yuhara, w okresie od stycznia do września 2024 r. zamówienia na obrabiarki były o 2,8% mniejsze niż w poprzednim roku. Branża odnotowała drugi rok z rzędu spadek, osiągając wartość 1,11 biliona jenów (około 6,7 miliarda euro). Szczególnie trudny jest rynek krajowy, gdzie wzrost odnotowano jedynie w branżach lotniczej, stoczniowej i transportowej, podczas gdy ogólna produkcja maszyn spadła aż o 44,9%. Kluczowe rynki, takie jak produkcja półprzewodników i motoryzacja, odbudowują się wolniej niż zakładano.

Nieco lepsza sytuacja panowała w popycie zagranicznym – głównie w Chinach i Indiach. W USA rozwój hamowały wysokie stopy procentowe, niepewność związana z wyborami prezydenckimi i spadek w sektorze lotniczym. W Europie, zwłaszcza w Niemczech, popyt również był raczej słaby. Wysokie ceny energii, niski poziom konsumpcji i niesatysfakcjonujące wyniki sprzedaży pojazdów elektrycznych negatywnie wpłynęły na bilans.

Japońskie stowarzyszenie prognozuje na 2024 r. zamówienia na poziomie 1,5 biliona jenów (około 9,1 miliarda euro), co oznaczałoby niewielką poprawę w stosunku do poprzedniego roku i osiągnięcie poziomu z 2021 r. W pierwszej połowie 2025 r. przewiduje się stan niepewności na rynku europejskim, podczas gdy perspektywy dla innych rynków są bardziej optymistyczne.

Japończycy, jak zawsze, próbują przeciwdziałać osłabieniu rynku poprzez innowacje techniczne – a od targów JIMTOF oczekuje się impulsu rozwojowego. Jakie były kluczowe tematy targów?

Kotozukuri: Rozszerzenie tradycyjnej japońskiej sztuki produkcji (Monozukuri) o kompleksowe usługi, które mają na celu osiągnięcie nadrzędnych celów, takich jak wyższa produktywność i efektywność energetyczna. Na stoiskach głównych producentów, w tym DMG MORI, Mazak czy Okuma, wielokrotnie podkreślano oszczędności energetyczne osiągnięte dzięki innowacjom.

Cyfryzacja: Umożliwia lepsze oszacowanie zużycia energii w procesach obróbkowych. Nowe przypadki użycia cyfryzacji pokazują potencjał redukcji zużycia energii przy jednoczesnym zwiększeniu produktywności – podkreślał Inaba.

Automatyzacja: Była wszędzie widoczna na JIMTOF, zarówno w postaci klasycznej automatyzacji maszyn narzędziowych, jak i integracji cobotów czy systemów transportowych AGV (autonomicznych pojazdów transportowych) w procesie produkcji. Również w Japonii brak wykwalifikowanych pracowników stanowi istotny impuls do rozwoju automatyzacji.

Produkcja addytywna: Funkcjonalność tej technologii stale się rozszerza. W związku z tym na JIMTOF po raz drugi pojawiła się strefa dedykowana AM. Firma DMG MORI wykorzystała tę okazję, by zaprezentować najnowszą wersję swojej maszyny Lasertec SLM 30 jako premierę w Japonii. Trzecia generacja tej maszyny została zaprojektowana od podstaw jako prawdziwa maszyna produkcyjna. Maszyna ma być produkowana w zakładzie DMG MORI w Iga i stamtąd dostarczana na rynek azjatycki.

Japoński rząd oferuje zachęty dla producentów, aby modernizowali swoje zakłady, a także wspiera inwestycje w badania i rozwój (R&D) w zakresie obrabiarek nowej generacji. Inicjatywy takie jak współpraca z uniwersytetami i instytutami badawczymi pomagają Japonii utrzymać pozycję lidera technologicznego.

Po raz pierwszy w Południowej Hali Wystawowej powstała „Strefa Akademicka”, której celem było pogłębienie wiedzy o przemyśle obrabiarkowym i produkcji. Strefa oferowała studentom bezpośrednie spotkania się z przedstawicielami działów HR wystawiających się firm oraz interaktywne ekspozycje mające na celu poszerzenie wiedzy o branży. Dodatkowo zorganizowano wycieczki po stoiskach dla studentów zainteresowanych przemysłem obrabiarkowym.

Powróciła „Additive Manufacturing Area”, która była kluczowym elementem poprzednich edycji, podkreślając rosnące znaczenie druku 3D w nowoczesnej produkcji.

Ewolucja sztucznej inteligencji (AI) przekształca przemysł na wielu płaszczyznach, w tym w sektorze produkcji, wprowadzając inteligencję i automatyzację do zadań, które tradycyjnie wymagały znacznego doświadczenia. Na wydarzeniach takich jak JIMTOF ten trend jest podkreślany poprzez innowacyjne produkty i technologie oparte na AI.

W marcu 2024 r. firma NAGASE INTEGREX nawiązała współpracę z trzema producentami szlifierek oraz Uniwersytetem Hokkaido, aby opracować nową technologię w tej dziedzinie. Dzięki tej współpracy firma udoskonaliła swoje rozwiązania oparte na AI, które były prezentowane na JIMTOF. Rozwój tej technologii pokazuje potencjał AI nie tylko w sferze poprawy kontroli jakości, ale również w redukcji zależności od ludzkiej wiedzy eksperckiej, co sprawia, że ultraprecyzyjna obróbka staje się bardziej dostępna i wydajna.

Przedsiębiorstwa takie jak NAGASE INTEGREX wprowadzają systemy ultraprecyzyjnej obróbki, które wykorzystują AI do rekomendowania optymalnych konfiguracji. Minimalizuje to zależność od wykwalifikowanych pracowników poprzez dostosowywanie parametrów obróbki do specyfikacji materiałów. Integracja AI w ultraprecyzyjnych szlifierkach pozwala na prognozowanie jakości w czasie rzeczywistym. Analizując różnorodne dane zbierane podczas obróbki, systemy te mogą zapewnić spójne wyniki i zmniejszyć margines błędu.

Ta ewolucja podkreśla szerszy trend w kierunku autonomicznych, opartych na danych procesów produkcyjnych, który pozwala producentom osiągać większą precyzję, poprawiać produktywność i szybko dostosowywać się do zmieniających się potrzeb. Powszechne wdrażanie rozwiązań opartych na AI nie tylko zwiększa efektywność operacyjną, ale także redefiniuje rolę pracowników w przemyśle, kładąc nacisk na współpracę z inteligentnymi systemami.

Dzięki tym innowacjom przemysł produkcyjny staje się coraz bardziej zautomatyzowany. Inteligentne systemy na bieżąco dostosowują parametry obróbkowe w celu uzyskania optymalnych wyników, prowadząc do przyszłości, w której precyzja i jakość będą jeszcze łatwiej osiągane.

FANUC Servo Guide 2 wspiera system sterowania numerycznego FANUC (CNC) „Series 500i-A”, domyślnie oferuje strojenie serwomechanizmów z wykorzystaniem sztucznej inteligencji (AI). To narzędzie umożliwia zaawansowane dostosowanie serwomechanizmów do każdej maszyny, pozwalając każdemu uzyskać stabilne i wysokiej jakości wyniki strojenia dzięki optymalizacji opartej na sztucznej inteligencji.

Servo Guide 2 charakteryzuje się:

- automatycznym dostosowywaniem podstawowych funkcji serwomechanizmu,

- dostosowywaniem wzmocnienia i filtrów wrzeciona głównego w celu poprawy wydajności przy obróbce kół zębatych i w innych zastosowaniach,

- wsparciem dla programów G-code opartych na calach.

Po zakończeniu prostego wstępnego ustawienia Servo Guide 2 działa automatycznie.

Opatentowany system CNC firmy Okuma OSP-P500, zamontowany w obrabiarkach tej firmy, ma funkcję zmniejszania przestojów maszyn dzięki prognozowaniu i konserwację opartą na sztucznej inteligencji

Nowe, małe, poziome centrum obróbkowe MS320H, które zadebiutowało na JIMTOF, ma innowacyjną konstrukcję. Dzięki ustawieniu stołu w pionie wióry spadają i nie gromadzą się na stole ani uchwytach. Dodatkową funkcją, którą można dodać jako opcję specjalną, jest „diagnostyka maszynowa oparta na AI”, która stosuje sztuczną inteligencję do interpretacji stanu maszyny i zapobiega nieprzewidzianym stratom wydajności. AI ocenia, czy występuje nieprawidłowość albo zbliża się koniec życia wrzeciona głównego lub napędu posuwu. Jeśli konieczna jest konserwacja, system powiadamia użytkownika, proponując zaplanowaną konserwację i zapobiegając stratom wydajności związanym z nieoczekiwanymi przestojami maszyny.

W technologii AM (additive manufacturing) można produkować wyroby o kształtach i cechach, których nie dało by się osiągnąć z zastosowaniem wcześniejszych technik. Jako rozwiązania cyfrowej produkcji są one szybko przyjmowane, głównie na Zachodzie i w Chinach, jako nowa technika obróbkowa, która zmienia przemysł.

Zgodnie z prognozami firmy AMPower z Niemiec udział drukarek 3D do metalu w roku fiskalnym 2027 ma wynieść 71% dla PBF (spiekania proszkowego), 20% dla DED (depozycji energii skierowanej) oraz 5% dla BJT (wiązania materiału), przy czym PBF ma być głównym nurtem, a wobec DED i BJT przewiduje się, że będą rosły.

Producenci, w tym ci wytwarzający obrabiarki i części maszyn, aktywnie wykorzystują cyfrowe technologie, takie jak cyfrowe bliźniaki, które odwzorowują fizyczny świat w przestrzeni wirtualnej, oraz sztuczną inteligencję (AI). Wysoko precyzyjne symulacje przeprowadzane na komputerach pomagają skrócić czas rozwoju produktu. Wcześniej, aby przeprowadzić symulacje, trzeba było tworzyć prototypy. Dzięki technologiom cyfrowym potrzeba prototypowania została ograniczona, co zmniejsza zarówno koszty, jak i wysiłek. Ponieważ brak pracowników staje się poważnym problemem społecznym, cyfryzacja procesów rozwoju i produkcji będzie przyspieszać.

Firma NSK opracowała system „Real Digital Twin”, który nie tylko przeprowadza analizy na komputerze, ale wyróżnia się tym, jak łączy oceny oparte na eksperymentach z analizą cyfrową. Przykładowo: w przypadku łożysk tocznych system przekształca dane dotyczące ruchu pierścienia i stanu smaru poprzez testy eksperymentalne. NSK uważa, że połączenie zdarzeń fizycznych z analizą cyfrową ma istotne znaczenie. NSK wykorzystuje również real digital twin w procesie obróbki cieplnej łożysk. Wcześniej pierścienie łożyskowe wewnątrz pieca do obróbki cieplnej ulegały odkształceniu podczas chłodzenia, co wymagało korekty na kolejnych etapach. Aby rozwiązać ten problem, firma NSK opracowała hipotezę dotyczącą mechanizmów odkształceń spowodowanych nierównomiernym chłodzeniem i cyfrowo modelowała to zjawisko wewnątrz pieca do obróbki cieplnej. Poprzez wielokrotne obserwowanie tego zjawiska zarówno cyfrowo, jak i fizycznie, firmie udało się poprawić wydajność i skrócić czas rozwoju produktów. Niskotemperaturowa śruba kulowa NSK MT-Frix, która była prezentowana na JIMTOF, również została opracowana z użyciem systemu real digital twin.

Firma NIDEC Machine Tool opracowała oprogramowanie, które wykorzystuje cyfrowe bliźniaki do przeprowadzania wysoko precyzyjnych symulacji procesów oceny przed obróbką na obrabiarkach. Oprogramowanie pozwala na tworzenie zoptymalizowanych programów obróbkowych w przestrzeni wirtualnej. Bez konieczności fizycznego ustawiania maszyn i przedmiotów roboczych, oprogramowanie może być używane bezpośrednio na obrabiarkach NIDEC, umożliwiając precyzyjne osiągnięcie jakości obróbki i podwajając lub nawet potrajając wydajność. Oprogramowanie jest przeznaczone do frezarki dwukolumnowej MVR-Hx firmy NIDEC, która zostanie wprowadzona na rynek wiosną 2025 r. Jest to maszyna zaprojektowana do obróbki dużych przedmiotów roboczych, takich jak formy samochodowe.

Wcześniej operatorzy musieli weryfikować zakłócenia ruchu, obciążenie skrawania i czas cyklu przed rozpoczęciem obróbki, dostosowywać programy obróbkowe oraz przeprowadzać próbne obróbki. Symulacje w przestrzeni wirtualnej na komputerze osobistym mogą zredukować czas wstępnej oceny do około jednej dwudziestej – według przedstawiciela firmy NIDEC.

Odbyła się również „Sesja plakatowa Międzynarodowej Konferencji Inżynierów Obrabiarek (IMEC)”. Japońskie uniwersytety i instytucje badawcze zaprezentowały swoje badania na 53 tematy; towarzyszyły im miniseminaria prowadzone przez liderów przemysłu.

Zrównoważona odpowiedź staje się coraz ważniejszym tematem, którym musi się zająć dzisiejszy świat. Każdy aspekt, taki jak życie codzienne ludzi, przemysł czy transport, wymaga wysiłków na rzecz rozwiązania problemów społecznych, takich jak neutralność węglowa (zerowa emisja gazów cieplarnianych) oraz Cele Zrównoważonego Rozwoju ONZ (SDGs). W dziedzinie obrabiarek odpowiedź na problemy środowiskowe również nabiera coraz większego znaczenia, stając się kluczowym elementem.

W ciągu dwóch lat od 31. Międzynarodowych Targów Obrabiarek w Japonii w 2022 r. (JIMTOF 2022) światowe wysiłki na rzecz dekarbonizacji przyspieszyły i rozwinęły się. Energia odnawialna jest coraz częściej wprowadzana do firm oraz gospodarstw domowych. W Japonii i za granicą przyspiesza dekarbonizacja całych łańcuchów dostaw, obejmująca dostawców oraz transformację zarządzania biznesem (zielona transformacja: GX), która się z tym wiąże. Rozwijają się również usługi wykorzystujące technologie cyfrowe do oszacowywania i wizualizacji emisji dwutlenku węgla (CO₂) w łańcuchach dostaw. W przemyśle motoryzacyjnym japońscy i zagraniczni producenci aktywnie rozwijają i wprowadzają pojazdy elektryczne (EV).

Na JIMTOF 2024 były zaprezentowane liczne technologie, produkty i usługi, które wyraźnie koncentrowały się na „oszczędności energii”, „oszczędności zasobów” oraz „kompatybilności z pojazdami elektrycznymi (EV)”. Opracowany przez Japońskie Stowarzyszenie Producentów Obrabiarek (JMTBA) „Plan Działań na rzecz Neutralności Węglowej” dla przemysłu obrabiarek określa cel redukcji emisji dwutlenku węgla o 225 100 ton do 2030 r., co stanowi 38% mniej niż w 2013 r. W 2022 r. produkcja obrabiarek według wartości znacząco wzrosła, osiągając 1,5594 biliona jenów w porównaniu do roku poprzedniego, ale emisje CO₂ zostały zredukowane jedynie o 310,9 tysięcy ton, co stanowi wzrost o 7,8% w porównaniu do roku poprzedniego.

Stowarzyszenie wprowadziło również wytyczne dotyczące oceny cyklu życia obrabiarek (LCA). Wytyczne te pokazują, jak mierzyć i rozumieć emisje CO₂ na każdym etapie cyklu życia – od pozyskiwania materiałów po produkcję, użytkowanie i utylizację – co ułatwia zrozumienie ich wpływu na środowisko.

Długo przed tym, jak neutralność węglowa stała się trendem globalnym, branża obrabiarek poprawiała efektywność operacyjną maszyn poprzez takie środki, jak redukcja przestojów, optymalizacja wymagań procesów oraz przejście na jednostki wysokiej wydajności wykorzystujące silniki o dużej mocy, sterowanie inwerterowe itp. Ponadto branża odegrała istotną rolę w oszczędzaniu energii w sektorze przemysłowym, dzięki opracowaniu procesorów wielofunkcyjnych, które integrują wiele procesów w jednym systemie, oraz oszczędzając energię poprzez eliminowanie ciśnienia hydraulicznego.

Tragi JIMTOF 2024 w pełni uwypukliły technologie i produkty, które pokazują, jak te wysiłki zostały rozwinięte. Reakcje na przewidywany wzrost sektora EV również są w toku. Mimo że ostatnio produkcja związana z EV nieco spowolniła, przewiduje się, że udział EV w całym rynku samochodowym będzie wzrastał.

Aby odpowiedzieć na tę sytuację, producenci obrabiarek koncentrują się na propozycjach obróbki części, które są odpowiednie dla pojazdów elektrycznych. Podczas targów zaprezentowano m.in. technologie obróbkowe wykorzystujące aluminium i tworzywa sztuczne wzmacniane włóknem węglowym (CFRP), rozwijane w celu odchudzenia części samochodowych, a także precyzyjną obróbkę kół zębatych zaprojektowaną z myślą o cichym działaniu.

Wzrasta zastosowanie nowych materiałów w samych obrabiarkach. Jednym z nich jest odlewanie mineralne – złożony materiał powstały z rud połączonych żywicą epoksydową, stanowiący alternatywę dla tradycyjnego odlewania. W procesie produkcji emituje znacznie mniej CO₂ niż tradycyjne odlewanie i charakteryzuje się krótszym czasem realizacji. Przejście z odlewania na odlewanie mineralne ma na celu redukcję emisji CO₂ i skrócenie czasu dostawy w produkcji obrabiarek.

Na tegorocznych targach niektórzy producenci zaprezentowali centra obróbkowe, które wykorzystują odlewanie mineralne w kolumnach i łożyskach obrabiarek (np. TOYO THG-35C). Toyo Advanced Technologies wykorzystuje odlewanie mineralne w swojej poziomej szlifierce wewnętrznej.

Firma DMG MORI przedstawiła kompleksowe rozwiązania w zakresie machining transformation (MX), które wspierają integrację procesów i automatyzację dzięki transformacji cyfrowej i zrównoważonemu rozwojowi. Firma zaprezentowała m.in. precyzyjne poziome centrum obróbkowe INH63, które pozwala producentom obsługiwać procesy zazwyczaj wymagające kilku maszyn w jednym systemie. To oszczędza miejsce, energię i czas. Po raz pierwszy zaprezentowano ten model na targach EMO, ale to jego debiut w Japonii. Zintegrowano go z AMR 2000. To autonomiczny robot mobilny, zaprojektowany do wykonywania zadań, które tradycyjnie wymagałyby interwencji człowieka – takich jak transportowanie pojemników na wióry. Zdaniem przedstawicieli firmy zarządzanie wiórami to kluczowy obszar do automatyzacji. AMR może być wykorzystywany do tego celu, a także do przenoszenia detali i palet.

Firma DMG MORI zaprezentowała 5-osiowe maszyny wielozadaniowe, integrację procesów z wykorzystaniem maszyn do produkcji addytywnej (AM) z metalu, systemy automatyzacji, które przyczyniają się do poprawy wydajności, inicjatywy Green Transformation (GX) oraz rozwiązania cyfrowe do zbierania i analizowania informacji.

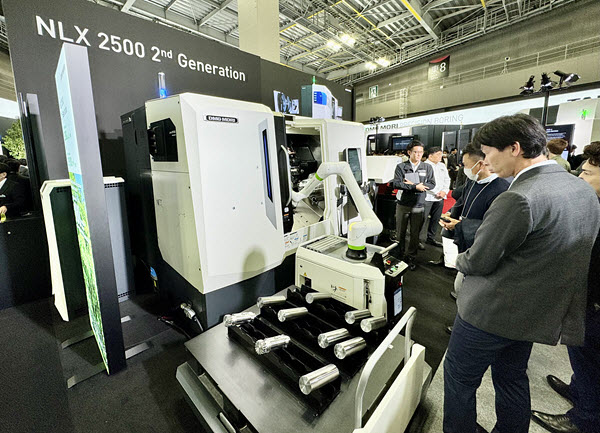

Po raz pierwszy w Japonii zaprezentowano centrum obróbkowe NLX2500/700 drugiej generacji, wyposażone w dwa wrzeciona. Maszyna umożliwia 6-stronną, kompletną obróbkę detali do ⌀366 × 708 mm z osią Y ±60 mm. Seria NLX2500 to najlepiej sprzedające się maszyny firmy, które zostały w pełni przebudowane na 5. generację. Wrzeciono prawe może teraz być wyposażone w uchwyt 10-calowy, równy lewemu wrzecionu, co umożliwia ciągłą obróbkę po obu stronach. Pojemność narzędzia na gniazdku zwiększono o 40% w porównaniu z poprzednim modelem tej firmy, a jego wydajność odpowiada wydajności centrum obróbkowego. Obrabiarka jest idealnie dopasowana do automatyzacji i produkcji seryjnej, m.in.: tulei, cylindrów, wałów napędowych i hamulców tarczowych.

Firma Yamazaki Mazak, która koncentruje się na rozszerzaniu swojej oferty dla pojazdów elektrycznych (EV), zaprezentowała kompaktową obrabiarkę o wysokich prędkościach obróbki do produkcji masowej. Obrabiarka FF-1250H, specjalizująca się w obróbce masowej, takiej jak odlewy aluminiowe ram samochodów wykonanych za pomocą gigacasting (innowacyjnej techniki odlewania dużych sekcji pojazdów w jednym procesie), wyposażona w stół obrotowy, który może pomieścić duże detale o średnicy do ⌀1600 mm i wysokości do 1100 mm, umożliwia integrację procesów poprzez obróbkę wielostronną w jednej osadce, nawet detali o skomplikowanych kształtach. Firma pokazała również model FF-400V/30 – pionową obrabiarkę CNC idealną do obróbki małych i średnich części do pojazdów elektrycznych. Obrabiarka ma konstrukcję zoptymalizowaną pod kątem wysokiej prędkości i sztywności. W porównaniu z poprzednimi modelami, zapewnia lepsze przyspieszenie i zwolnienie na osiach X, Y i Z, co skraca czasy cykli, a także umożliwia intensywną obróbkę aluminium oraz odlewów i żeliwa.

Na stoisku Fanuc uwagę zwracał nowy robot FANUC M-1000/550F-46A, który jest kompatybilny z gigacasting. Wraz ze wzrostem rozmiarów części odlewanych tą metodą rośnie zapotrzebowanie na roboty o dużej nośności i długim zasięgu, przeznaczone do obsługi części oraz rozpylania środków antyadhezyjnych na formy. Nowy model o udźwigu 550 kg i zasięgu 4,6 m stanowi idealne uzupełnienie oferty robotów do zastosowań w technologii gigacasting w klasie 10 000 ton. Został wprowadzony na rynek w grudniu 2024 r. i jest promowany do użycia w maszynach budowlanych i magazynach logistycznych, aby sprostać rosnącemu zapotrzebowaniu na większe maszyny.

Kolejna edycja targów została zaplanowana w dniach 26–31 października 2026 r.

Monika Kaczmarek